СБОРНИК РЕЦЕПТУР МЯСНЫХ ИЗДЕЛИЙ И КОЛБАС

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ ......................................... 3

РАЗДЕЛ 1. ПРОДУКТЫ ИЗ

СВИНИНЫ. ........................ 6

Подготовка и разделка сырья

для производства продуктов из свинины .... 6

Вареные продукты из

свинины................................ 24

Копчено-вареные продукты из

свинины ......................... 33

Сырокопченые продукты из свинины

*........................... 41

Копчено-запеченные продукты

из свинины ....................... 48

Запеченные и жареные

продукты из свинины ..................... 63

Продукты из свиного шпика

................................. 54

РАЗДЕЛ 2. ПРОДУКТЫ ИЗ

ГОВЯДИНЫ, БАРАНИНЫ, КОНИНЫ И ОЛЕНИНЫ ........................................... 84

Продукты из говядины

..................................... 64

Продукты из баранины

..................................... 72

Продукты из конины* ...................................... 77

Продукты из

оленины...................................... 88

РАЗДЕЛ 3. ПРОИЗВОДСТВО

ИЗДЕЛИЙ ИЗ СУБПРОДУКТОВ И ИЗ МЯСА ПТИЦЫ ......................................98

Изделия из субпродуктов.

................................... 98

Изделия из мяса

птицы..................................... 101

Ветчина из мяса птицы .................................. 102

Пастрома

утиная, гусиная и индюшиная ...................... 105

Тушки кур и

цыплят вареные ............................. 107

Мясо домашней птицы жареное

............................ 108

Тушки цыплят копченые*

.................................111

Тушки

цыплят запеченные ............................... 112

Тушки уток запеченные

и копчено-вареные .................... 114

Утка

любительская копченая .............................. 116

РАЗДЕЛ 4. ФАРШИРОВАННЫЕ

КОЛБАСЫ ..................... 117

Технологическая схема

производства ........................... 117

Рецептуры фаршированных

колбас. ............................ 120

РАЗДЕЛ 5. ВАРЕНЫЕ

КОЛБАСЫ. ............................ 122

Технологическая схема

производства ........................... 122

Рецептуры вареных колбас

.................................. 127

РАЗДЕЛ 6. СОСИСКИ,

КОЛБАСКИ БЕЗ ОБОЛОЧКИ, САРДЕЛЬКИ. .... 154

Технологическая схема

производства ........................... 154

Особенности производства

сосисок на различных технологических линиях 156

Особенности производства колбасок без оболочки

................... 159

Рецептуры сосисок, сарделек,

вареных колбасок без оболочки .......... 180

РАЗДЕЛ 7. ВАРЕНЫЕ КОЛБАСЫ

И СОСИСКИ ЗАДАННОГО ХИМИЧЕСКОГО СОСТАВА И НА ОСНОВЕ ЕДИНОГО ФАРША........ 172

Технологическая схема

производства ........................... 172

Рецептуры вареных колбас и сосисок заданного

химического состава ..... 178

Варианты замены основного

сырья при изготовлении вареных колбас и сосисок заданного химического состава 181

Рецептуры вареных колбас и

сосисок на основе единого фарша ......... 182

РАЗДЕЛ 8. МЯСНЫЕ ХЛЕБЫ.

ЛИВЕРНЫЕ И КРОВЯНЫЕ КОЛБАСЫ ............................................. 191

Мясные

хлебы* ........................................... 191

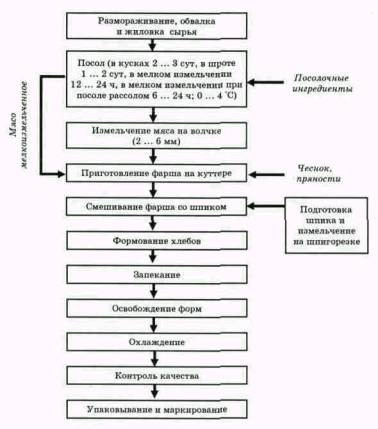

Технологическая схема

производства мясных хлебов ............. 191

Рецептуры

мясных хлебов ................................ 193

Ливерные колбасы

........................................ 195

Технологическая схема производства ливерных колбас

............ 196

Рецептуры

ливерных колбас .............................. 204

Кровяные колбасы

........................................ 207

Технологическая схема производства кровяных колбас

............ 207

Особенности

технологии сырых кровяных колбас ................ 210

Рецептуры кровяных

вареных колбас ........................ 211

Рецептуры

кровяных сырых колбас ......................... 216

РАЗДЕЛ 9. ЗЕЛЬЦЫ. МЯСНЫЕ

СТУДНИ И ХОЛОДЕЦ. МЯСНЫЕ ПАШТЕТЫ ........................... 219

Зельцы

................................................ 219

Технологическая схема производства зельцев. .................. 219

Рецептуры

зельцев ..................................... 223

Мясные студни и холодец

................................... 229

Технологическая схема производства мясных студней и холодца

..... 229

Рецептуры

студней и холодца. ............................. 230

Мясные паштеты

......................................... 233

Технологическая схема производства мясных паштетов ........... 233

Рецептуры

мясных паштетов .............................. 237

Особенности

технологии мясных паштетов в оболочке............. 239

Рецептуры

мясных паштетов в оболочке ...................... 241

РАЗДЕЛ 10. ПОЛУКОПЧЕНЫЕ

КОЛБАСЫ...................... 243

Технологическая схема

производства полукопченых

колбас................................................. 243

Особенности изготовления отдельных

видов полукопченых колбас* ....... 248

Рецептуры полукопченых колбас

.............................. 252

РАЗДЕЛ 11.

ВАРЕНО-КОПЧЕНЫЕ И СЫРОКОПЧЕНЫЕ КОЛБАСЫ. ... 263

Варено-копченые колбасы

................................... 263

Технологическая схема производства варено-копченых колбас....... 263

Рецептуры

варено-копченых колбас ......................... 267

Сырокопченые

колбасы..................................... 270

Технологическая схема производства сырокопченых колбас.

........ 270

Особенности

производства сырокопченых полусухих колбас ........ 274

Рецептуры сырокопченых колбас

........................... 276

РАЗДЕЛ 12. КОЛБАСНЫЕ

ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ МЯСА ПТИЦЫ И КРОЛИКОВ ............................... 284

Особенности технологии вареных колбас с использованием

мяса птицы и кроликов ручной обвалки ................................... 284

Рецептуры колбасных изделий с

использованием мяса птицы и кроликов* . . 285

РАЗДЕЛ 13. КОЛБАСЫ ИЗ

КОНИНЫ, ОЛЕНИНЫ И МЯСА ЛОСЯ ................................................. 304

Технологическая схема

производства колбас из конины .............. 304

Рецептуры колбас из конины

................................. 305

Технологическая схема производства колбасных изделий из

оленины и мяса лося .................................................. 310

Рецептуры колбас из оленины и мяса лося.

....................... 311

ПРИЛОЖЕНИЕ. Информационные данные о составе и энергетической

ценности некоторых колбасных изделий ......................... 316

СЫРОКОПЧЕНЫЕ

ПРОДУКТЫ ИЗ СВИНИНЫ

31. Окорок тамбовский сырокопченый высшего сорта

Сырье. Тазобедренная часть отруба от свиных полутуш 1

и 2 категорий в шкуре, а также от соленого бекона. Толщина подкожного слоя

шпика не более 4 см.

Посол сырья. Проводят смешанный посол с предварительным шприцеванием.

Рассол вводят с помощью одно- и многоигольчатых шприцев в мышечную ткань или

кровеносную систему в количестве 8 % от массы окорока (плотность 1,151 г/см3,

содержание натрия нитрита 0,075 % и сахара 0,5 %). Нашприцованные окорока натирают

смесью поваренной соли и сахара (97 и 3 % соответственно) в количестве 4 %, укладывают

в чаны, выдерживают 3 сут при 2 ... 4 °С, затем прессуют. Подпрессованные

окорока заливают рассолом (плотность 1,118 г/см3, содержание натрия

нитрита 0,05 %) в количестве 40 ... 50 %. Длительность выдержки окороков в рассоле

7 ... 10 сут при 2 ... 4 °С. После сливания рассола окорока выдерживают 2 ... 3

сут при 2 ... 4 °С.

Посоленные окорока вымачивают 1 ... 1,5 ч в воде (температура не выше 20

°С), промывают (температура воды 20 ... 25 °С) и оставляют на 2 ... 3 ч для

отекания воды.

Термообработка. Перед копчением окорока подсушивают в течение 2 ... 3 ч

и затем коптят при 30 ... 35 °С в течение 12 ... 48 ч или при 18... 22 °С 72 ч.

Перед сушкой окорока охлаждают до температуры в толще продукта не выше

12 °С.

Окорока сушат при температуре воздуха 11 ... 12 °С и его относительной

влажности 75 % в течение 3 ... 5 сут (для местной реализации) или 5 ... 10 сут

(для отгрузки).

Выход п р о д у к т а. 93 % от массы несоленого

сырья.

Возврат к содержанию

ПРОДУКТЫ ИЗ КОНИНЫ

Для производства продуктов из конины

используют полутуши и четвертины конины 1 категории и жеребятины (ГОСТ 27095),

охлажденные или размороженные. Полутуши для изделий из конины и жеребятины

разделывают на пять частей: тазобедренную, поясничную, грудореберную,

лопаточную и шейную. Толщина подкожного жира не контролируется. Остальное

сырье направляют на производство колбас.

Лопаточную часть отделяют от полутуши по всему контуру, разрезая мышцы, соединяющие

лопатку с грудной частью. Ее используют для производства продукта из конины в

оболочке «Ароматного», а также конских колбас.

Шейную часть отделяют между последним шейным и первым грудным позвонками и

используют для изготовления саал. Для этого с верхней половины шейной части

вдоль шейной мышцы вырезают подкожный жир с прирезью мышечной ткани и частичным

включением выйной связи. Края заравнивают, придавая куску продолговатую форму.

Толщина мышечной ткани для саал конского не более 10 см, для саал жеребят —

не более 6 см.

Грудореберную часть отделяют от поясничной между последним грудным и первым

поясничным позвонками вдоль последнего ребра. Ее используют для изготовления

ойгос, для чего из полученного отруба выпиливают (вырубают) и отделяют от

позвонков последние восемь ребер, разрезают их по межреберным мышцам, выделяя

каждое ребро с мышечной тканью и жиром брюшной стенки. Для изготовления

грудинки копчено-вареной из грудореберной части от нижней трети ребер (с 1 по

5) выделяют грудную поверхностную и глубокую мышцы вместе с грудной костью,

грудными хрящами, без пашины; зачищают от бахромок и придают удлиненную форму.

Содержание костей и хрящей не должно превышать 15 % . Для изготовления конины

прессованной, мяса жеребят прессованного, мяса жеребят особого, конины в

оболочке «Ароматной» и ветчины «Миккэ» Грудореберную часть обваливают.

Нормы выхода жилованного мяса

из грудореберной части представлены в табл. 2.3.

2.3. Нормы выхода сырья при разделке конины и мяса

жеребят для изготовления продуктов на конины,

% от массы мяса на костях

|

Отруб |

Конина |

Жилки, хрящи |

Кость |

Технические зачистки и потери |

Итого |

|

Лопаточная часть

Грудореберная часть |

74,5 64,3 |

3,3 2,9 |

20,9 1,4 |

1,3 1,4 |

100 100 |

Поясничную часть отделяют от тазобедренной по линии,

проходящей между последним поясничным и первым крестцовым позвонками, и используют

для изготовления филея. Для этого длиннейшую мышцу спины с подкожным жиром

вырезают вдоль остистых отростков позвонков, тонкую часть удаляют, придают

прямоугольную форму, края заравнивают.

Тазобедренную часть обваливают и из обваленного

мяса изготавливают конину и мясо жеребят прессованные и копчено-вареные.

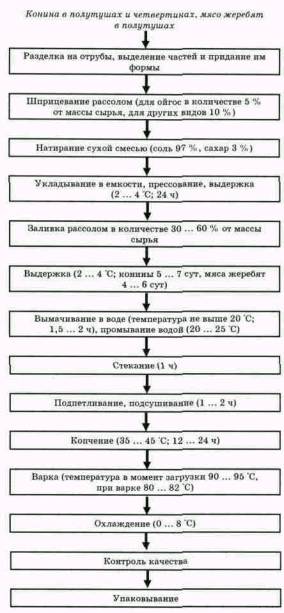

Схема 10. Производство копчено-вареных продуктов из конины

и мяса жеребят: ойгос, саал, конины, мяса жеребят, филея

ТУШКИ

ЦЫПЛЯТ КОПЧЕНЫЕ

Сырье. Потрошеные тушки цыплят и цыплят-бройлеров 1 и 2

категорий остывшие или охлажденные, хранившиеся не более 3 сут.

Подготовка сырья. Тушки опаливают, удаляют легкие и почки, промывают внутри и снаружи

водой, кожу шеи заправляют в отверстие, образовавшееся при удалении зоба,

трахеи и пищевода.

Посол сырья. Тушки цыплят укладывают рядами гузкой вниз в корзины из нержавеющей

стали и каждый ряд посыпают посолочной смесью, состоящей из черного молотого

перца (0,4 кг на 100 кг тушек) и свежего чеснока (2,0 кг). Заполненные корзины

закрывают решеткой, помещают в чаны и заливают рассолом в соотношении 1:1.

Для приготовления 100 дм - рассола в 15 дм3 холодной питьевой

воды растворяют 5 кг поваренной соли, 0,5 кг сахара-песка и 0,012 кг натрия

нитрита. Полученный концентрированный рассол тщательно перемешивают и

фильтруют, добавляют 92,1 дм3 холодной питьевой воды.

Длительность выдержки тушек цыплят в посоле 14 ... 16 ч при 4 °С.

Термообработка. После посола корзины вынимают из чанов и оставляют на 40 ... 50 мин

для отекания рассола с тушек. На тушках делают поперечную перевязку на крыльях,

продольную по позвоночнику и кольцевую вокруг заплюсневых суставов.

Тушки цыплят без предварительной перевязки допускается навешивать за

грудную часть с помощью металлических крючков из нержавеющей стали, пригодной

для контакта с пищевыми продуктами.

Копчение производят в термоагрегатах при 110

... 120 °С в течение 3,0 ... 3,5 ч. С целью интенсификации процесса в первые

1,5 ч подают горячий воздух при температуре 120 °С, следующие 1,5 ч тушки

коптят сухим дымом при 110 °С, после чего еще коптят 0,5 ч дымом, увлажненным

паром. Температура внутренних слоев грудных мышц должна достигнуть 78 ... 80

°С.

Охлаждение. Копченые тушки цыплят охлаждают в камерах в подвешенном состоянии до

температуры в толще грудных мышц 0 ... 8 °С при температуре 0 ... 4 °С и относительной влажности 93 ± 2 % в течение

3…6 ч.

Упаковывание и хранение. Копченые тушки упаковывают в оборотную тару или

ящики из гофрированного картона. Срок хранения и реализации при 0 ... 8 °С и

относительной влажности воздуха 83 ± 2 % не более 72 ч с момента окончания

технологического процесса, в том числе на предприятии-изготовителе не более 12

ч.

131.

Тушки цыплят копченые (ТУ 49 РСФСР 467)